客户主要是做手机的中框平整度生产检测,该项目是使用智能相机对产品生产过程中使用的刀具和模具号进行识别,以便上位机把相关序号和中框的产品序列号进行一对一绑定,方便后续工序发现异常进行质量回溯。通过对应的刀具号和模具号确认对应的生产设备,实现自动化识别,减少人力需求和提高工作效率。

一、案例背景

(1) 项目需求

- 需要在左右两个工位进行四个点位的拍照。

- 对相机拍照的字符进行识别,把识别到的字符信息反馈给上位机系统。

- 要求CT在1秒内完成拍照识别。

(2) 项目痛点

- 字符识别难点在0和8,1和7,1和I的上面容易出现误识别。

- 生产效率要求高,要求四个点位拍照和识别的总耗时加起来不能超过1秒。

- 物料分为钢铝两种材质,钢件成像效果较好,字符识别率较高,铝件的成像效果偏差,导致部分字符容易出现误识别。

- 前期测试为搭建四个方案进行通讯切换方案,但是耗时过长,影响客户使用。

二、方案描述

(1)配单表

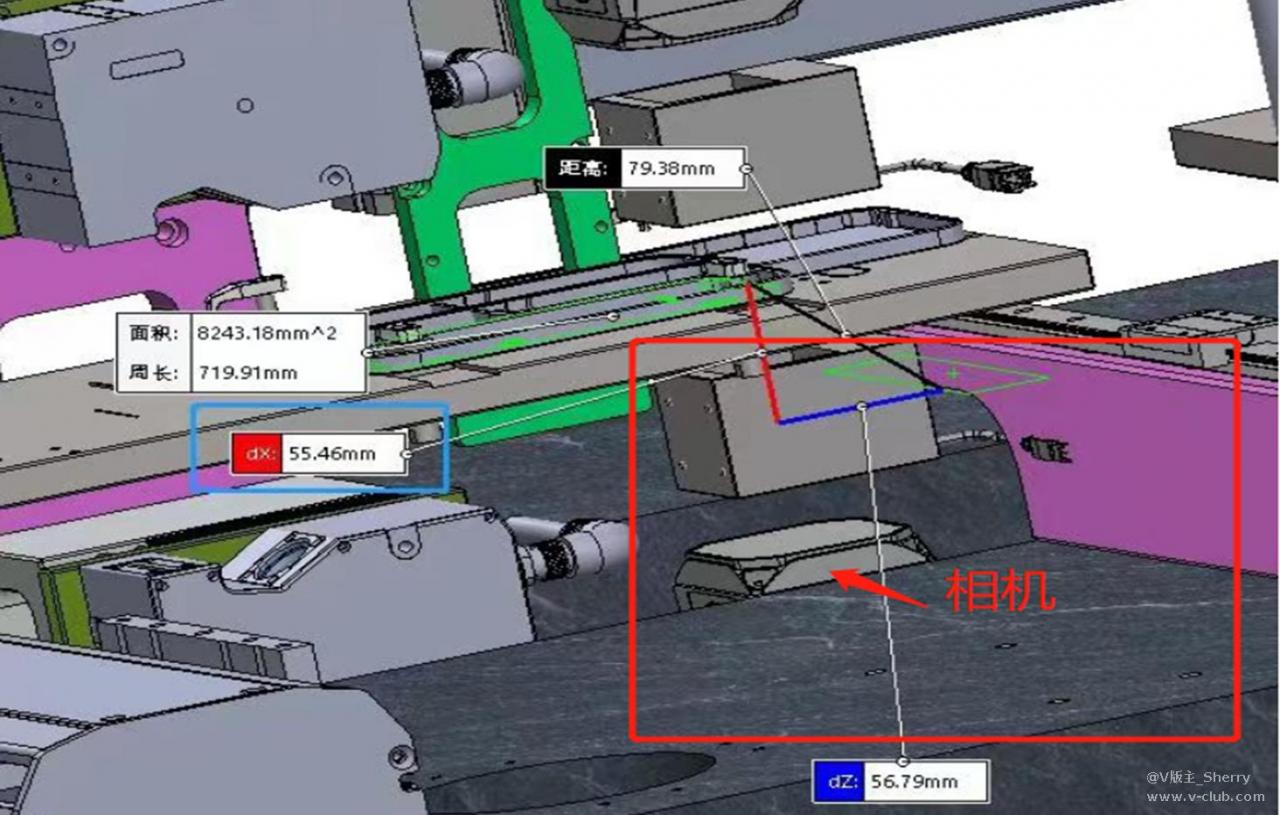

(2)方案示意图

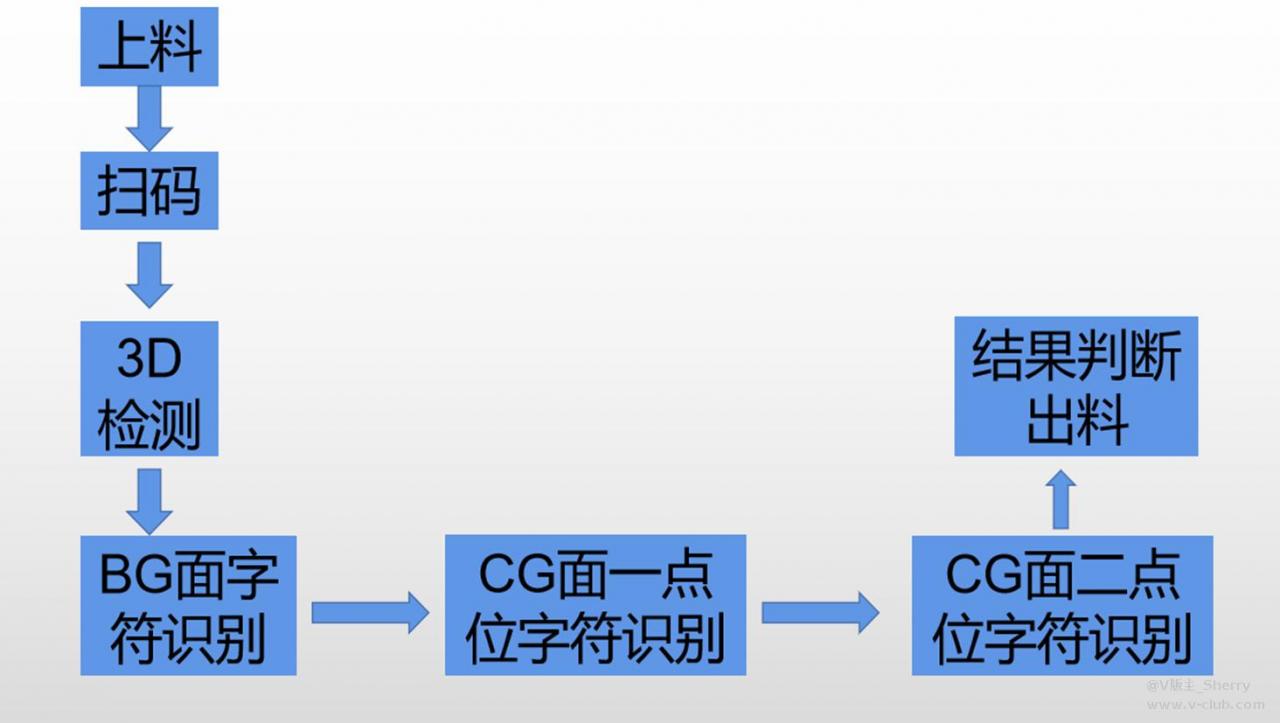

(3)方案思路

- 相机安装方式为下朝上安装,相机和物料中间使用同轴白光进行补光。

- 设备为双工位,左右工位重复运行类型,下图为设备单工位运行的流程图。

(3)搭建与调试

- 安装好相机,连接相机修改相机IP,对相机和电脑网卡的网络进行配置,保证相机和电脑之间的正常通讯。

- 在图像设置页面进行相机的焦距和相机的曝光时间的调整,以保证相机取的图像都是清晰的。

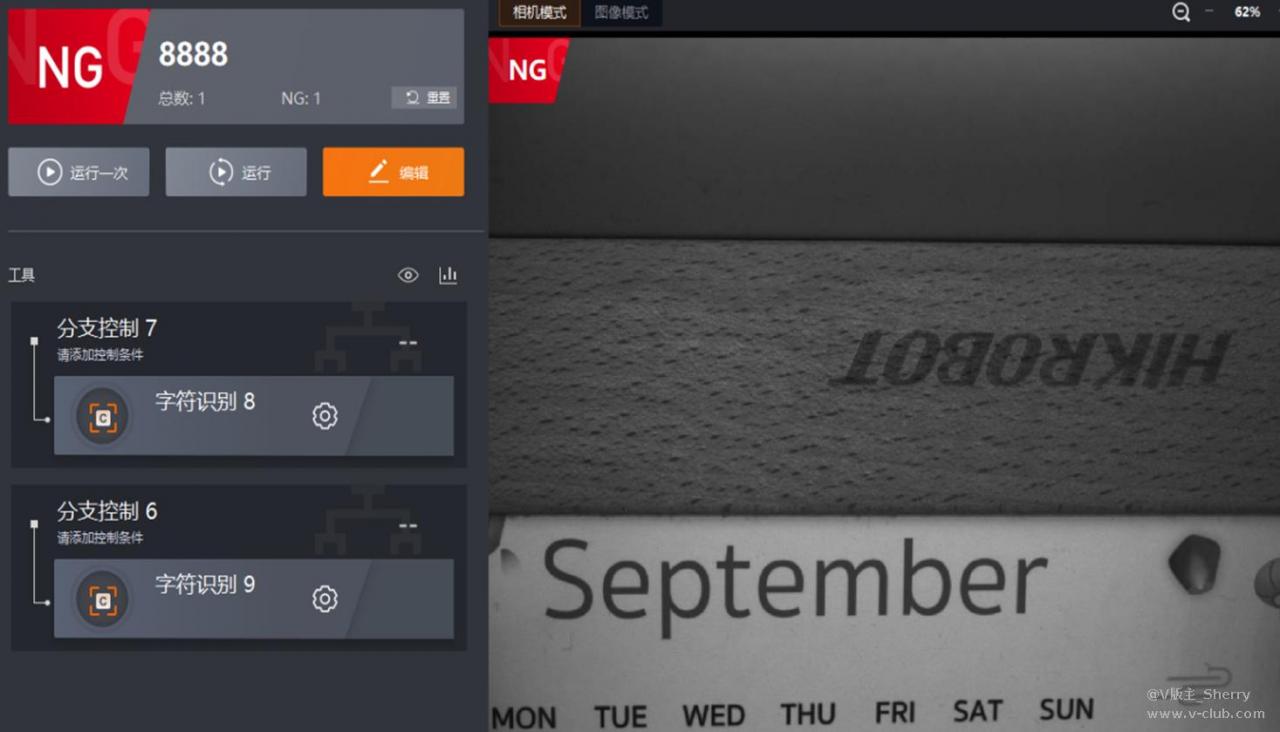

- 添加条件分支工具,按照定义好的通讯指令去配置对应发分支。

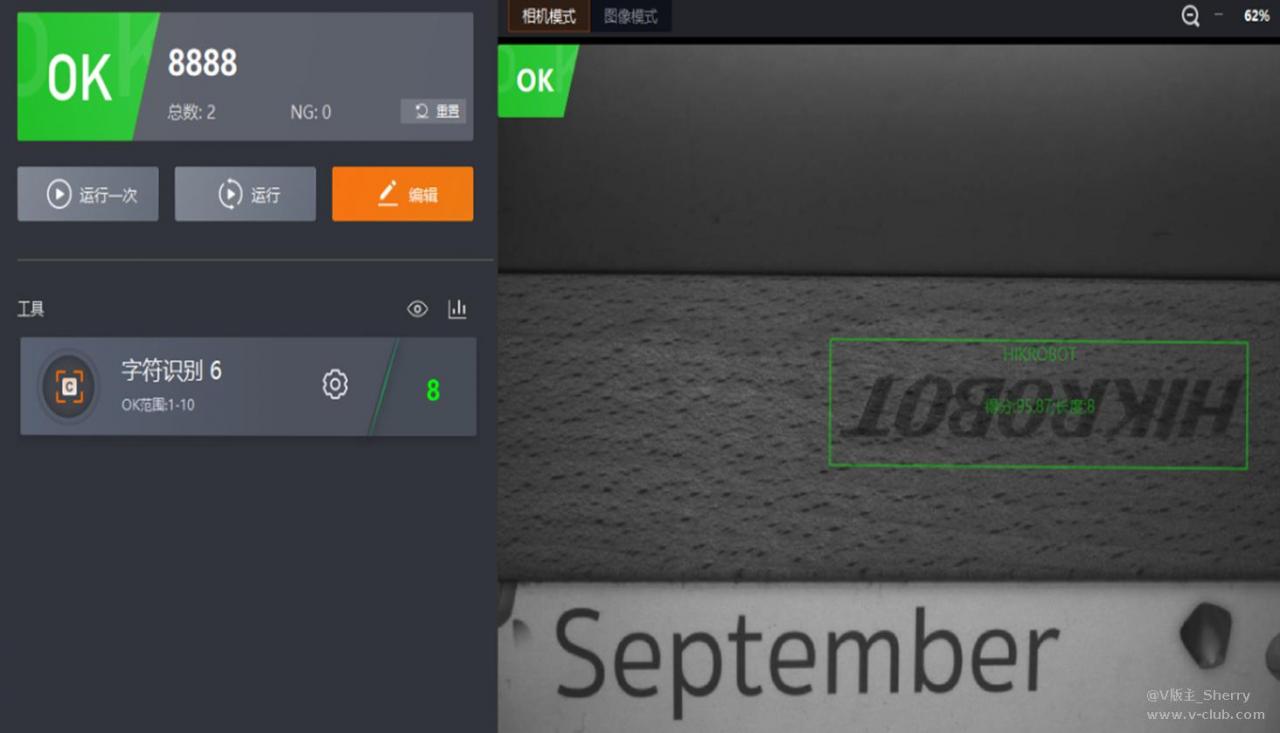

- 在分支工具里面添加字符识别工具,添加工具后按照需求去设置对应的ROI区域,调整字符识别的参数,保证能够正确的识别字符。

- 在输出配置页面设置逻辑判断工具,按照需求去选择对应前提条件。

- 设置输出内容,选择对应需要输出的数据,假如没有数据则按照异常输出no read。

项目难点1:

前期测试为搭建四个方案进行通讯切换,但因为使用深度学习模块,每次切换方案需要先注销当前的模块内容,再次加载另一个模块的内容,资源占用比较大,因此耗时过长,每次切换时间是8秒,最开始的方案每次运行耗时在21秒左右。

解决方案:

定制了相机的通讯触发分支的方式进行方案优化,规避了方案切换导致的时间过长,整体CT时间优化到了11秒左右。

项目难点2:

客户需求字符识别率99%以上,在调试的过程中发现存在部分字符因字形相近而识别错误的问题。

解决方案:

现场收集相近字符图片,然后进行打标训练,最终达到识别率99%。

三、项目优势

- 本方案采用500W智能相机,为客户减低了成本提高了利润。

- 本视觉方案解决了客户对于OCR识别需求,节约了客户的CT时间,提升了客户产品的竞争力。

- 为客户提升了生产的效率,优化了生产流程的质量问题的溯源。

- 本方案采用识别率高达99%,我司智能相机的体积更小,安装更省空间。通过定制通讯触发分支的固件后,不计算机构运动时间,四个点位的相机拍照和识别耗时合计在600毫秒左右